3D-Prototyping Technologie fertigt erste Muster über Nacht

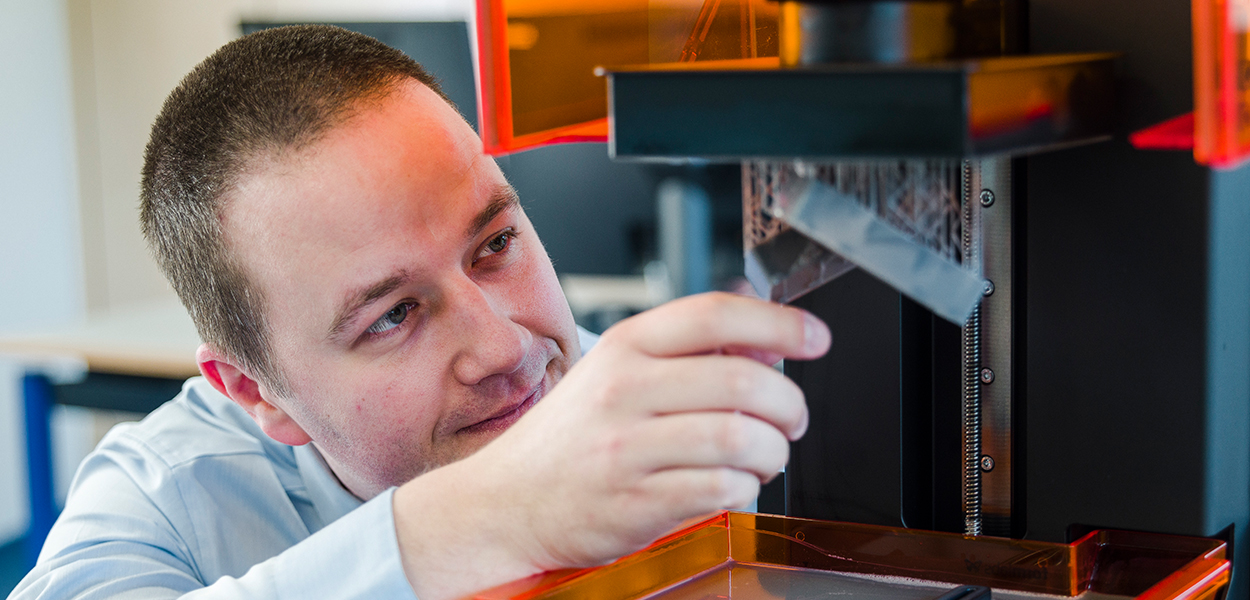

Mühltal. Schnelle und kundenspezifische Produktentwicklungen sind bei Riegler seit 70 Jahren der Antrieb für den schrittweisen Ausbau des Technologiespektrums. Für die Beschleunigung des Entwicklungs- und Konstruktionsprozesses investierte Riegler kürzlich in die 3D-Prototyping Technologie im eigenen Haus. So können dem Kunden erste Ideen schnell und anschaulich präsentiert werden. Der große Vorteil liegt darin, dass nach Vorliegen einer 3D-Konstruktion über Nacht erste Muster hergestellt werden können.

Die Basis legt die Konstruktions- und Entwicklungsabteilung der Riegler GmbH & Co. KG, die erste Kundenideen konstruktiv mit Hilfe eines CAD-Systems in eine kunststoffgerechte und später wirtschaftlich herstellbare Form bringt. „Wir haben bereits die Technologie des 3D-Prototypings für neue innovative Verschlusssysteme sowie Baugruppen eingesetzt, dies auch in der Kombination von harten und weichen Materialien“, erläutert Dr. Thomas Jakob, Leiter der Business Unit Medizintechnik bei der Wirthwein AG und damit auch verantwortlich für Riegler im hessischen Mühltal. Bei Riegler wird dieses Verfahren genutzt, um den Kunden, bereits zu Beginn des Entwicklungs- und Designprozesses, erste Muster schnell und anschaulich vorzustellen und Design sowie eine erste grobe Funktionalität zu überprüfen.

Zur ersten Funktionalitätsprüfung wurde das Verfahren des 3D-Prototypings bereits genutzt, um Steifigkeiten sowie die zukünftige Montage von einzelnen Bauteilen zu überprüfen und mit dem Kunden abzustimmen. Der große Vorteil liegt weiterhin darin, dass auch der Kunde schnell und kostengünstig erste Prototypen vorliegen hat, die in Form und Design dem späteren Serienstand sehr nahe kommen. Die Erfahrung in der Konstruktion, Materialauswahl sowie Designfindung für eine spätere Serienproduktion - auch bei großen Stückzahlen -fließt aus 70 Jahren Erfahrung bei Riegler ein.

Die Fallstudie von Formlabs, die in Zusammenarbeit mit Riegler entstand, hat folgendes gezeigt:

Interner Stereolithografie (SLA) 3D-Druck ermöglicht Riegler kürzere Entwicklungszeiten, weniger Unsicherheiten und bessere Präsentation bei den Kunden und dadurch auch größere Chancen einen Auftrag zu erhalten, so auch bei der Entwicklung und Konstruktion von komplexen Systemkomponenten für ein marktführendes Diagnostikunternehmen.

Ergebnis: 76 % verringerte Kosten und 90 % verringerter Zeitaufwand

Riegler konnte seine Entwicklungszeiten verkürzen und Unsicherheit bei der Entwicklung von hochkomplexen, vollautomatisch montierten Baugruppen minimieren.

Lesen Sie mehr über die Fallstudie