Normgerechte Reinraumproduktion und thermoplastische Kunststoffverarbeitung.

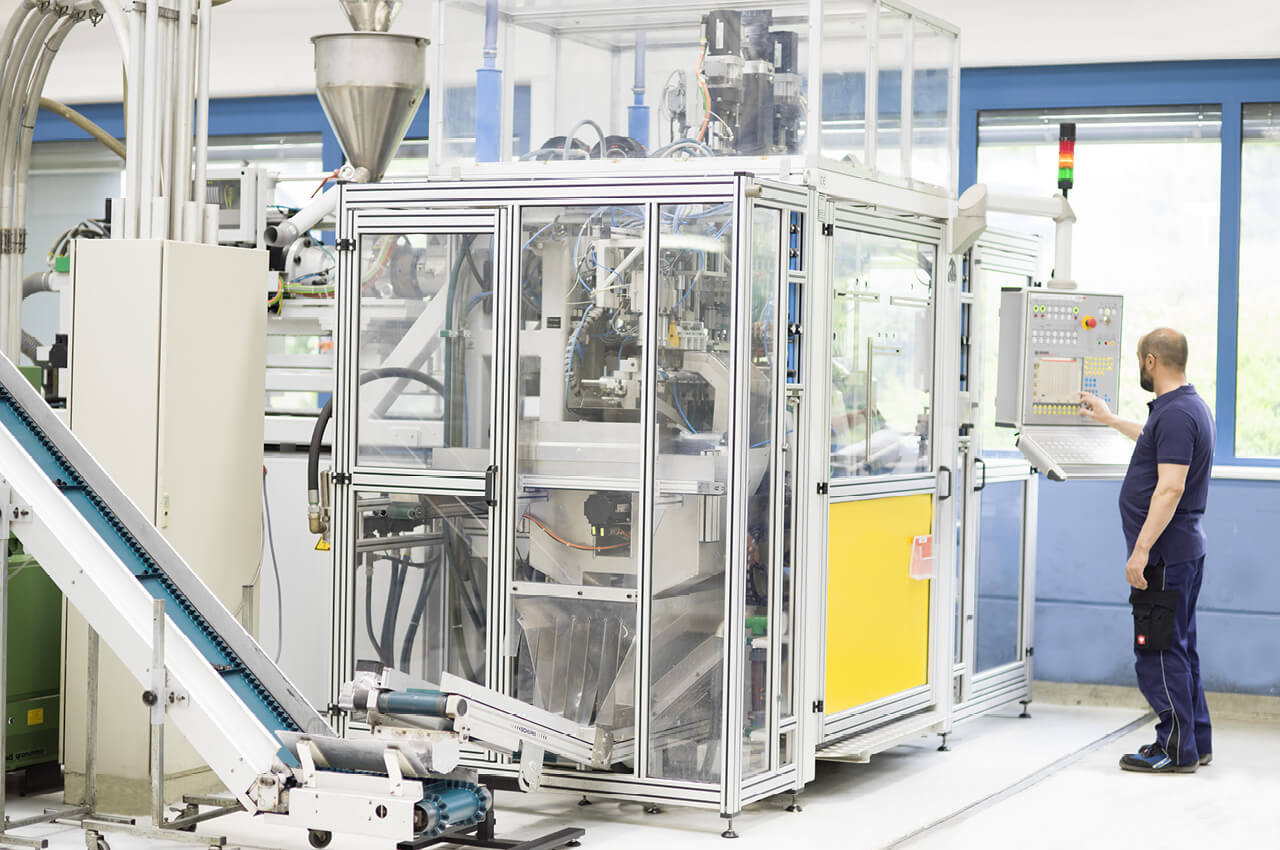

Präzisionsspritzguss und Extrusionsblasformen – unsere Kerntechnologien in einem einzigartigen Gesamtpaket.

Die Kombination modernster Spritzguss- und Extrusionsblasfertigung mit unseren Kompetenzen im Werkzeugbau und Montage macht uns in dieser Form einzigartig am Markt. Fest eingebunden in einen geschlossenen Prozess verarbeiten wir am Standort über 300 thermoplastische Kunststoffe auf insgesamt 100 Spritzguss- und 15 Extrusionsblasformmaschinen. Mit über zwei Milliarden Präzisionsformteilen pro Jahr verfügen wir in drei Werken über alle technischen Möglichkeiten und Produktionskapazitäten, um Ihre Kunststoffidee schnell, hochpräzise und unter Einhaltung strengster Qualitätsvorgaben umzusetzen.

- Spritzgussfertigung auf 100 Maschinen mit Schließkräften von 250 kN bis 4.000 kN

- Extrusionsblasformen auf 15 Maschinen für Behältervolumen von 5 ml bis 6 l

- High-Speedsysteme für automatisierte Entnahme

- Konstante Ausbringungsmenge im Dreischicht-Betrieb

Bereit für jede Form, jede Ausbringungsmenge und jede noch so komplexe Funktionsintegration.

Spritzguss

Im Thermoplast-Spritzguss-Verfahren fertigen wir eng tolerierte und prozessstabile Kunststoffgehäuse, Funktionselemente und Mikroapplikationen, bei Bedarf in einem kontrollierten Reinraumumfeld. Wir stellen Formteile mit einem Teilegewicht von aktuell 0,07g bis 800 g her. Unter Temperaturzuführung werden die Thermoplaste zunächst aufgeschmolzen und anschließend in das Werkzeug gespritzt. Durch die Werkzeugauslegung und einen stabilen Spritzgussprozess achten wir auf eine schwindungs- und verzugsfreie Produktion.

- Teilegewichte von 0,07 g bis 800 g

- Kavitätenanzahl von 1-fach bis 96-fach

- Produktion in Reinräumen ISO Klasse 7

- Ein- und Mehrkomponentenspritzguss

- Vollautomatisierte Entnahmesysteme

- 100 % Kamera- und Dichtigkeitsprüfungen

Extrusionsblasformen

Die Herstellung von Flaschen, Hohlkörpern oder technischen Blasteilen erfolgt auf modernsten Blasform-Produktionslinien in einem automatisierten Extrusionsblasformprozess. Nach der Temperierung wird die Kunststoffschmelze kontrolliert mit einheitlich hohem Druck über eine formgebende Extrusionsblasdüse zu einem Schlauch geformt. In einem zweiten Schritt wird dieser Formrohling im Werkzeug konturgenau aufgeblasen und abgekühlt. Besonderer Vorteil des Verfahrens ist die Umsetzung komplexer Geometrien und Funktionskomponenten. Für pharmazeutische und medizintechnische Anwendungen bieten wir Ihnen ein umfassendes Laminarflow-Equipment.

- Kavitätenanzahl von 1+1-fach bis 4+4-fach

- Volumen von 5 ml bis 6 l

- Produktion unter Laminarflow

- Cleanpack-Verpackungen

- 100 % Kamera- und Dichtigkeitsprüfungen

Höchste Artikelreinheit dank zertifizierter Reinraumproduktion ISO Klasse 7

Als erfahrener Spezialist in der Reinraumfertigung produzieren wir kundenspezifische Systemlösungen und Baugruppen unter genormten und kontrollierten Bedingungen. Auf Grundlage unserer Hygienerichtlinien gemäß DIN EN ISO 14644-1 (Klasse 7), der Prozessüberwachung sowie unserer Wirthwein Medical-Minimal Human Contact-Philosophie garantieren wir eine reine und staubfreie Fertigung Ihrer Produkte. Sicherheit, die unsere Kunden aus dem Pharmabereich, der Diagnostik oder Medizintechnik gerade im Anwendungsfeld der PCR oder dem ATP-Hygienemonitoring zu schätzen wissen.

Noch wirtschaftlicher

Bereits bei der Industrialisierung von Projekten achten wir auf eine energieeffiziente Produktionsauslegung. Schnelligkeit bei Wartungs- und Instandhaltungsarbeiten sind Grundlage unserer täglichen Arbeit. Alle Montage-, Bearbeitungs- und Verpackungsleistungen erfolgen auf Basis automatisierter und stabiler Prozesse.

- Hygienemonitoring

- Reinraum ISO Klasse 7, DIN EN ISO 14644-1

- ATP-/RNA-/DNA-reduzierte Produktion

- Zertifiziertes Qualitätsmanagement nach DIN EN ISO 13485

- Fertigung nach GMP-Standard

Verantwortliches Handeln

Bio Kunststoffe

Seit Jahren beschäftigen wir uns mit nachwachsenden Rohstoffen wie Biopolymere oder bioabbaubare Polymere, die wir für kundenspezifische Produkte einsetzen. Biopolymere können für unsere Kunden eine ökologische Alternative zu bereits eingesetzten Kunststoffen sein.

Recyclingkreislauf und Materialströme

Wo Abfälle nicht vermeidbar sind, stellen wir uns der Verantwortung einer sortenreinen Abfalltrennung von hochwertigen und wertvollen Rohstoffen. Beispielsweise werden Kunststoffreste, die während der Produktion anfallen, sortenrein sortiert und kontrolliert in den Recyclingkreislauf gebracht. Damit schaffen wir eine ressourcenschonende Lösung und einen wichtigen Beitrag zum Umweltschutz.