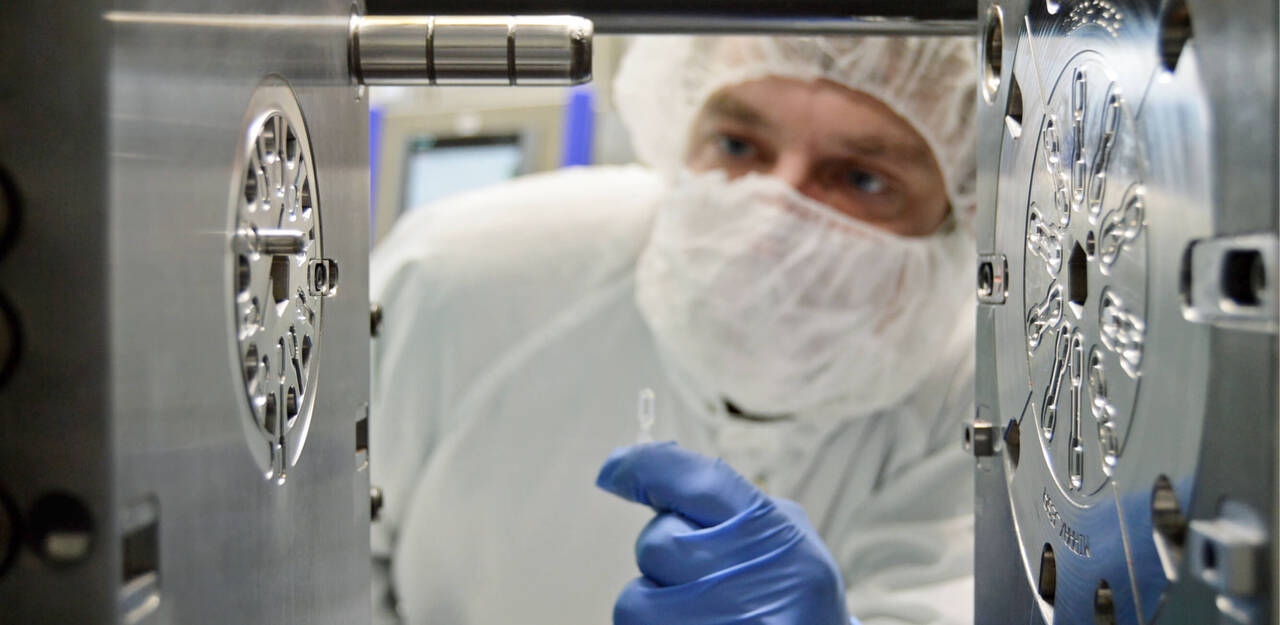

Der hessische Systemlieferant und Kunststoffverarbeiter Riegler GmbH und Co. KG hat seine Technologieplattform im Bereich Mikrospritzguss weiter ausgebaut. Gemeinsam mit einem Kunden wurden neben einer maßgeschneiderten Mikrospritzgusslösung auch das Produkt weiterentwickelt und ein, im eigenen Formenbau hergestelltes Werkzeug eingesetzt. Im Einklang mit allen geforderten Reinraumstandards übernahm die Riegler GmbH & Co. KG die Optimierung und Weiterentwicklung eines bestehenden Produktes im Bereich des Mikrospritzgusses. Durch die Investition und Technologieerweiterung in eine vollelektrische Mikrospritzgussmaschine, schafft der Kunststoffspezialist die perfekten Bedingungen für die Produktion von kleinsten kundenspezifischen Bauteilen im Reinraum der ISO Klasse 7.

Lesen Sie ein aktuelles Beispiel einer Kundenlösung im Bereich Mikrospritzguss.

Riegler wurde mit der Weiterentwicklung eines bestehenden Artikelprogramms mit insgesamt zehn verschiedenen Größen mit Gewichten von 0,2 Gramm bis 0,26 Gramm beauftragt. Das Produkt wurde bisher mittels eines Werkzeuges mit einem Kaltkanalsystem hergestellt. Dadurch musste der Anguss von der Kunststoffkomponente gestanzt werden. Die beim Stanzen auftretenden Kanten sind bei der Endanwendung extrem nachteilig. Durch die Anbindung mit einem Heißkanal- und Nadelverschlusssystem entfällt der Stanzprozess und eine wirtschaftliche Fertigung des Bauteils wird erreicht.

Aufgrund der Empfindlichkeit des Kunststoffs bei zu langer Verweilzeit, war die Herausforderung, ein Werkzeug- und Maschinenkonzept zu entwickeln, das den Anforderungen des Kunststoffs sowie dem Produktdesign und der Anbindung bei kleinsten Schussgewichten gerecht wird. Weiter galt es, möglichst flexibel in der Serienfertigung zwischen den einzelnen Größenvarianten zu wechseln.

Abgestimmtes innovatives Maschinen- und Werkzeugkonzept

Die Riegler GmbH & Co. KG investierte in eine vollelektrische Mikrospritzgießmaschine mit Mikrospritzmodul und Vorplastifizierung zur optimalen Prozesssteuerung bei geringen Schussgewichten. Das Augenmerk bei der Auslegung des Fertigungskonzeptes und der Verarbeitung der Materialtype liegt auf der Einhaltung der Verweilzeit, um die Materialdegradation zu vermeiden.

Ein weiteres Highlight ist das in der eigenen Konstruktionsabteilung entwickelte und im eigenen Werkzeugbau gebaute Spritzgießwerkzeug mit innovativem Formennestwechselkonzept. Hier wird der drehbare Einsatz auf Auswerfer- und Düsenseite für jede Produktvariante auf die entsprechende Position gestellt. Somit bleibt das Werkzeug bei Versionswechsel auf der Mikrospritzgießmaschine und es kann unmittelbar mit der Produktion der neuen Version gestartet werden. Somit entfallen kostenintensive Rüstvorgänge, die Flexibilität in der Fertigung wird gesteigert. Dank des Riegler-Know-hows im Bereich der Heißkanalanwendung und deren innovativer Werkzeugkonzepte, konnte das Design des Artikels mit den beschriebenen Anforderungen in einer Rotationswechseleinheit umgesetzt werden. Durch das Wegfallen des Angusses und der Nachbearbeitungsschritte konnten der Herstellungsprozess optimiert und die Bauteilkosten gesenkt werden.

In enger Zusammenarbeit der Fachabteilungen wurden unterschiedlichste Werkzeug- und Spritzgießmaschinenkonzepte geprüft und bewertet. Durch die jahrelange Erfahrung im Bereich der Konstruktion, des Werkzeugbaus und der Anwendungstechnik entstand ein kosteneffizientes und prozesssicheres Konzept. Als Spezialist für Heißkanal-Werkzeuge konnten die Kundenanforderungen zu 100 % umgesetzt werden, ohne die kritische Verweilzeit des Materials zu überschreiten. „Die kurzen internen Wege ermöglichten es, das innovative Werkzeug innerhalb kürzester Zeit zu konstruieren, im eigenen Werkzeugbau zu bauen und die geplanten Optimierungsschleifen nach der ersten Bemusterung schnell umzusetzen. In Verbindung mit der neuen Maschinentechnologie begeistert dieses spannende Projekt unseren Kunden und das Riegler-Team“ so Dr. Thomas Taufertshöfer, Projektleiter der Riegler GmbH & Co. KG.

Gerüstet für zukünftige Aufträge im Bereich Mikrospritzguss

„Die Anforderungen an Kleinst- und Mikrobauteile sind hoch. Die Auswahl des richtigen Fertigungskonzeptes ist entscheidend, um den Kunden reproduzierbar und prozesssicher eine hohe Teilequalität zu liefern. Durch diese Technologieerweiterung bei Riegler können wir Kunden jetzt zusätzlich Lösungen aus dem Reinraum der ISO Klasse 7 im Kleinst- und Mikrobauteilsegment auch für Spezial- und Hochleistungspolymere anbieten. Kundenspezifische Verpackung und Etikettierung runden unser Leistungsspektrum als Systemlieferant ab“ so Thorsten Kellner, Leiter Entwicklung & Projektmanagement.