Die Spritzgießfertigung von Kunststoffpräzessionsteilen in der Healthcare-Branche setzt unter anderem modernste Werkzeugtechnik und -qualität für eine nachhaltige Produktion voraus. Die Spritzgießfertigung bei der Wirthwein Medical GmbH & Co. KG in Mühltal läuft auf hochautomatisierten und modernsten Maschinen und Anlagen; dabei kommen Hochleistungswerkzeuge mit bis zu 96 Kavitäten zum Einsatz. Als Full-Service-Supplier werden gemeinsam mit dem Kunden optimale Fertigungslösungen für eine kontrollierte Produktion geschaffen.

Der Kunststoffspezialist Wirthwein Medical GmbH & Co. KG hat eine jahrzehntelange Erfahrung bei Projekten in der Großserienproduktion von Kleinstteilen. Es gibt in diesem Anwendungsgebiet einige Faktoren zu beachten und Herausforderungen zu meistern. Gemeinsam mit dem Kunden wird ein optimales Werkzeug- und Fertigungskonzept, welches auf die Herausforderung der großvolumigen Serienproduktion ausgelegt ist, erarbeitet. Oft ist die Positionierung und Ausführung des Anspritzpunktes sowie die Entformung der Teile eine Herausforderung. Hier stehen sich teils unterschiedliche Interessen und Spezifikationen gegenüber, welche im Detail mit dem Kunden besprochen und in einem optimalen Werkzeugkonzept umgesetzt werden.

Innovatives Werkzeugkonzept

Je größer die Stückzahlen und je kleiner die Kunststoffkomponenten, desto anspruchsvoller das Spritzgießwerkzeug. Die Komplexität und Herausforderungen der Kunststoffkomponenten liegen im Detail. Die Definition und Auslegung des Anbindungssystems ist wichtig für eine möglichst homogene und gleichmäßige Füllung der Kavitäten. Die gleichbleibende Qualität des Anspritzpunktes und der saubere Abriss, sind oft Grundvoraussetzungen für die nachfolgenden Prozesse, wie beispielsweise auf Montagelinien oder Abfüllanlagen. „Uns ist es wichtig, die Expertise über Generationen von Werkzeugen immer weiter auszubauen, so dass unsere Erfahrungen aus der Serienfertigung zusammen mit technischen Weiterentwicklungen in Neukonzepte einfließen“, so Thorsten Kellner, Leiter Entwicklung und Projektmanagement bei der Wirthwein Medical GmbH & Co. KG.

Synchrone Nadelbestätigungsplatte für einen sauberen Fall

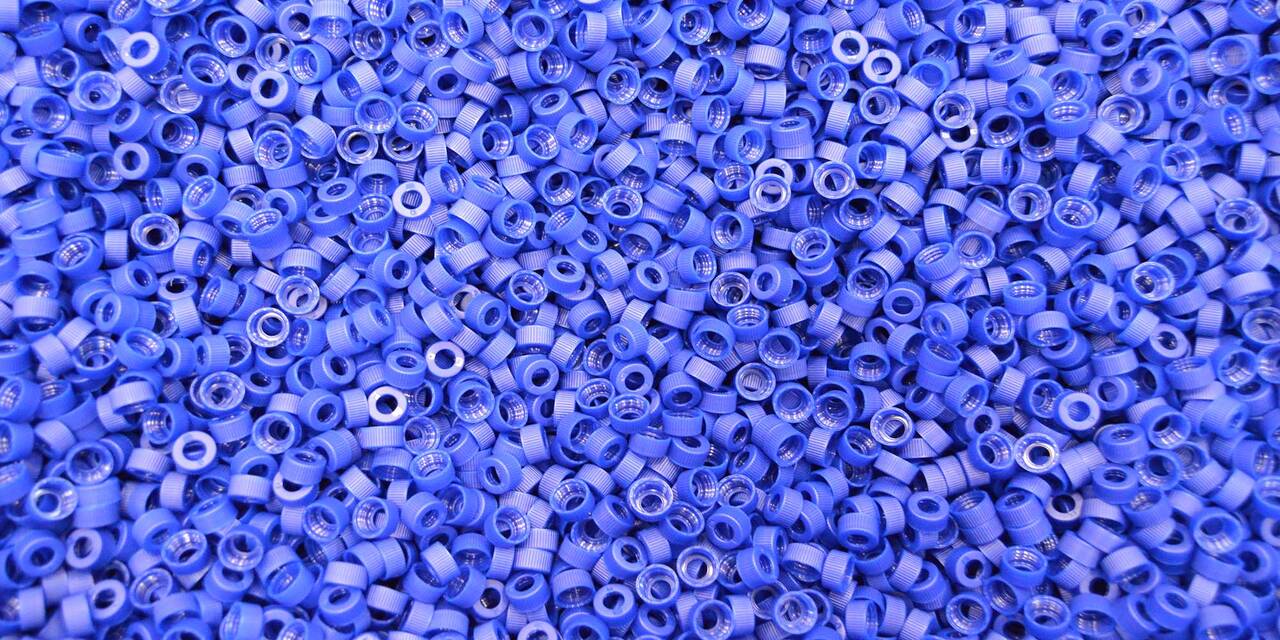

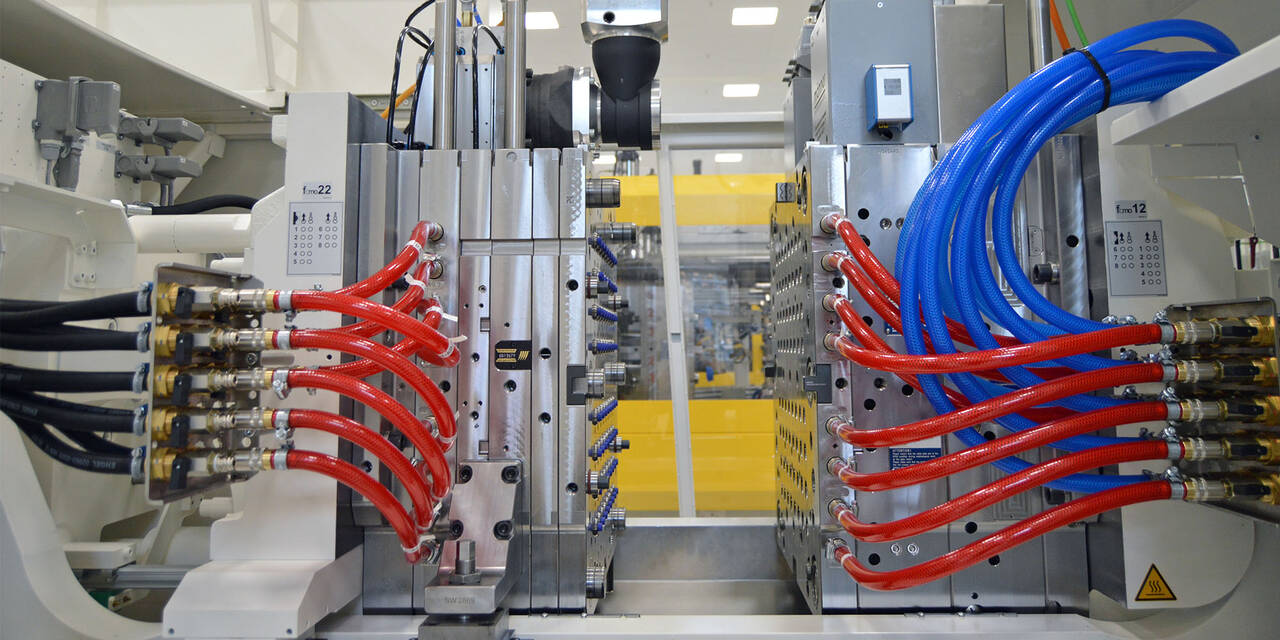

Für die Produktion von Schraubkappen, die im Diagnostikbereich eingesetzt werden, wurde beispielsweise ein innovatives 64-Fach Spritzgießwerkzeug als wirtschaftliche und produktionseffiziente Lösung gewählt. Die Besonderheit des Werkzeuges sind zwei servoelektrische Antriebe. Ein Antrieb wird für die Entspindelung eines Innengewindes verwendet. Die Gewinde-Ausschraubeinheit kann durch den servomotorischen Antrieb präzise gesteuert werden. Die Schraubkappen werden im Vergleich zu mechanischen Lösungen schneller entspindelt und der Prozess kann wesentlich genauer und präziser gesteuert und optimiert werden.

Die Steuerung der Nadeln des Heißkanals erfolgt ebenfalls über einen servomotorischen Antrieb. Hierdurch wird eine synchrone Bewegung der Nadeln erreicht, was sich in einem gleichmäßigen Füllbild und einer perfekten Prozessführung widerspiegelt. Durch diesen Prozess wird höchste Teilequalität und Wiederholgenauigkeit erreicht.

Weiter legt der Kunststoffspezialist Wirthwein bei der Entwicklung einen besonderen Fokus auf die gleichmäßige Entformung der Kunststoffkomponenten, sodass ein optimales Fallbild der Komponenten entsteht.

Auch auf der Wartung der Serienspritzgießformen im eigenen Werkzeugbau und der eigenen Werkzeuginstandhaltung, liegt ein besonderer Fokus im Unternehmen. Zur Gewährleistung einer hohen Werkzeugverfügbarkeit, werden risikobasiert voll qualifizierte Ersatzteilpakete bereitgestellt. Dadurch verringert sich die Ausfallzeit auf ein Minimum und die Liefertreue an den Kunden ist sichergestellt.

Weitere wichtige Faktoren in der Produktion

Neben dem Werkzeug müssen auch weitere Faktoren für eine effiziente Produktion beachtet werden, um den hohen Stückzahlen gerecht zu werden und die Gesamtanlageneffektivität zu gewährleisten. Die Zuverlässigkeit und Wiederholgenauigkeit von Spritzgießmaschine und Peripherie ist ein weiterer entscheidender Aspekt. Durch die Überwachung der Medienversorgung, welche mit in die Steuerung der Maschine eingebunden ist, können Störungen schnell beseitigt und so Ausschuss minimiert werden. Die exakte und gleichbleibende Farbeinstellung für das Produkt, wird mittels gravimetrischer Batchzuführung mit höchster Dosiergenauigkeit erreicht. Die Entstaubung des Rohmaterials zur Vermeidung von Fremdmaterialeinschlüssen oder Einschlüssen im Endprodukt, was zu unerwünschten Kontaminationen führen kann, wird bei der Wirthwein Medical GmbH & Co. KG ebenfalls eingesetzt. Lose Teile, wie Staub oder Flusen, werden in einen Staubsammelbehälter abgeschieden und somit vor der Kunststoffverarbeitung ausgesondert.

„Ein nicht zu unterschätzender Aspekt ist die Auslegung und Gestaltung der weiteren Fertigungsumgebung. Hierzu zählen beispielsweise Förderbänder, die Schnittstellen zum Reinraum, die Verpackung sowie ein ergonomisch und optimal gestalteter Arbeitsplatz, sodass die Kunststoffkomponenten rückverfolgbar und eindeutig gekennzeichnet und etikettiert werden.“, erläutert Produktionsleiter Michael Lergenmüller abschließend.